Investigadores del Laboratorio Nacional de Energía Renovable y la Universidad de Wisconsin aprovechan los tres tipos de plásticos más abundantes para producir moléculas de interés industrial.

Los plásticos más comunes empleados en bolsas, botellas y bandejas de alimentación podrían servir como materia prima para fabricar productos de alto valor para la industria química, sin necesidad de separarse en las plantas de reciclaje.

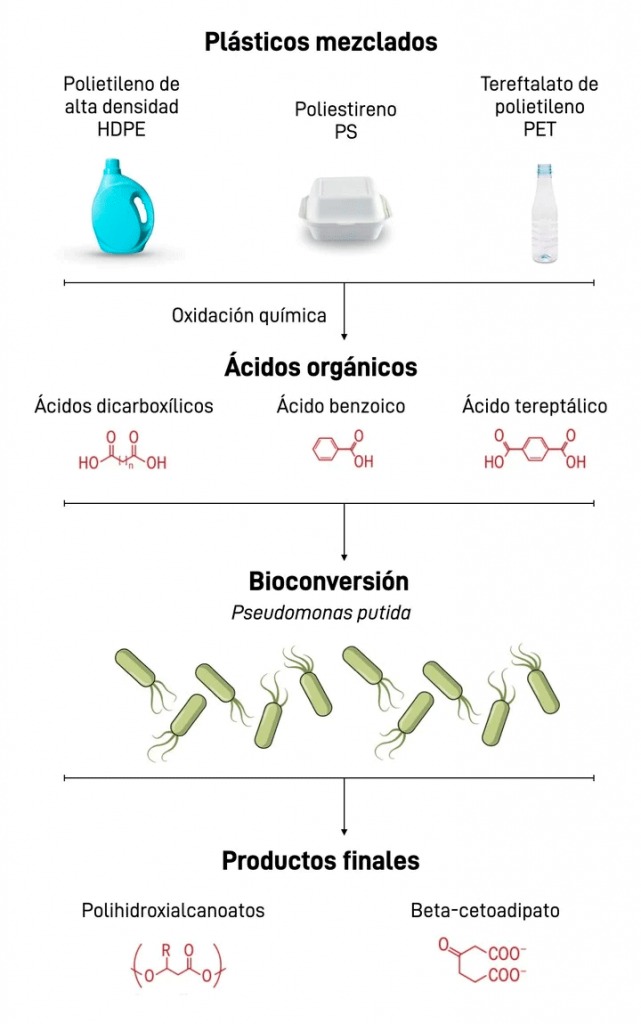

Esos plásticos pasarían por una etapa de tratamiento químico que los convertiría en alimentos para unas bacterias que, al digerirlos, producirían beta-cetoadipatos y polihidroxialcanoatos.

“Los polihidroxialcanoatos se utilizan para fabricar bioplásticos con propiedades muy similares a las de los plásticos derivados del petróleo”, dice Isabel Pardo, investigadora del Centro de Investigaciones Biológicas Margarita Salas CIB-CSIC, que colaboró en el proyecto.

“El mercado de estos materiales es incipiente, pero tiene muchísimos usos tanto en el ámbito médico -al ser productos biocompatibles-, como en el ámbito del envasado alimentario, o el embalaje de paquetería”, explica Pardo.

Por otro lado, los beta-cetoadipatos son productos químicos precursores de la fabricación de fibras similares al nylon. “Su mercado no está tan avanzado, pero sus aplicaciones en el ámbito textil y de nuevos materiales especializados de origen biológico es muy prometedor. Por ejemplo, en ingeniería.”, describe la investigadora.

El trabajo en el que participó Pardo se publicó en Science y ha sido fruto de los esfuerzos del NREL y la Universidad de Wisconsin.

En su investigación se muestra por primera vez que el polietileno de alta densidad (HDPE), el poliestireno (PS) y el tereftalato de polietileno (PET), se pueden tratar conjuntamente, mezclados, sin pasar por la etapa de separación clásica que se da en las plantas de reciclaje.

Además, el trabajo demuestra que los plásticos reciclados pueden servir para fabricar otros productos de alto valor.

“Los plásticos que llegan a la planta de reciclaje pasan primero por la decisión de qué puede reciclarse y qué no. Lo que sí se reciclará se separa, lava, trocea y pasa por un tratamiento térmico que funde cada tipo de plástico por separado”, detalla Pardo.

“Los plásticos reciclados no preservan la misma calidad y propiedades que los plásticos nuevos, sino que van perdiendo calidad con cada proceso de reciclaje”, añade la investigadora.

Los investigadores emplearon mezclas de botellas de refresco de PET, de recipientes de leche de HDPE, y de tazas desechables de PS. Se trituró la mezcla, congeló y pulverizó.

El polvo se mezcló después con ácido acético puro y sales de cobalto y manganeso, y se puso durante 5 horas a 210º C. Posteriormente se retiró el ácido acético evaporado y se añadió agua con sosa para precipitar o solidificar el cobalto y el manganeso para retirarlo.

El líquido que quedó al final serviría como medio de cultivo o sopa en la que crecería una cepa de la bacteria Pseudomonas putida modificada genéticamente.

La modificación genética que portaba esta cepa bacteriana, le impedía digerir el beta-cetoadipato que se formaba mientras comía los productos aromáticos del caldo de cultivo. Al no poderlo digerir, lo liberaba al medio, igual que hacen las levaduras con el alcohol cuando se produce cerveza a partir de un caldo de cebada.

Por otro lado, si Pseudomonas putida crecía en un caldo de cultivo sin añadir otros nutrientes, entendía que estaba en un momento de carestía y lo poco que comía lo convertía en reservas en forma de polihidroxialcanoatos, “como los humanos acumulamos reservas en forma de grasa”, ejemplifica Pardo.

Actualmente, tanto la cepa modificada de Pseudomonas putida como el proceso que recoge el trabajo están patentados. Los próximos estudios que están emprendiendo en EE.UU. buscan añadir a estos tres plásticos, otros dos que también se emplean de forma masiva: el polipropileno (PP) y el policloruro de vinilo (PVC).

“Además, el proceso se ha hecho en matraces, a escala de laboratorio y con microgramos. Para poder usarse a escala industrial hay que repetir este proceso con cantidades mucho mayores de plástico y en condiciones rentables económicamente”, cierra Pardo.

Fuente: La Vanguardia

Clarín

18 de Octubre de 2022

0 comentarios

Agregar comentario ×